Phân loại công nghệ in 3D

1.Stereolithography (SL)

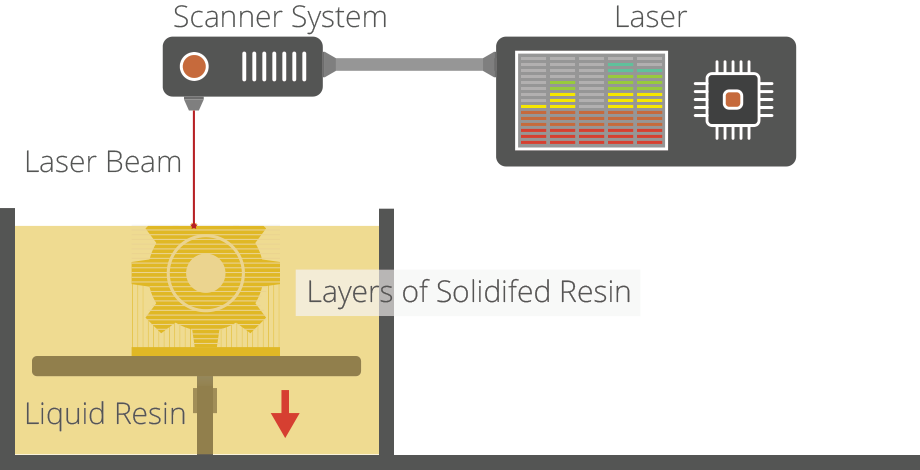

Stereolithography (SL) được công nhận là công nghệ đầu tiên được sử dụng rỗng dãi.Nó chắc chắn là công nghệ đầu tiên được thương mại hóa. SL là một quá trình dùng tia laser làm nóng chảy các hạt nhựa photopolymer, các hạt nhựa sau khi bị nóng chảy kết dính lại thành khối theo biên dạng đã thiết kế 1 cách chính xác. Đây là một quá trình khá phức tạp, nhưng có thể hiểu đơn giản là đặt nhựa photopolymer được chứa trong 1 thùng có nền di dộng. Một chùm tia laser được định hướng trong các trục X-Y qua bề mặt của nhựa theo dữ liệu 3D được cung cấp cho máy (tệp .stl), nhờ đó mà nhựa này cứng lại chính xác nơi mà laser chạm tới bề mặt. Một khi lớp hoàn thành, nền tảng trong thùng sẽ giảm xuống một phần nhỏ (trong trục Z) và lớp tiếp theo được phát hiện bởi laser. Điều này tiếp tục cho đến khi toàn bộ vật thể được hoàn thành .

Do tính chất của quá trình SL, nó đòi hỏi có phần hỗ trợ cho một số bộ phận, đặc biệt là những phần có nhô ra hoặc cắt giảm. Các cấu trúc này cần được loại bỏ theo cách thủ công.

Về các bước xử lý khác, nhiều đối tượng 3D in bằng SL cần được làm sạch và bảo dưỡng. Để làm cứng nhưa ta đưa chi tiết vào 1 chiếc lò có cường độ ánh sáng mạnh để làm khô.

Stereolithography (SL) được coi là một trong những quy trình in 3D chính xác nhất với bề mặt xuất sắc. Tuy nhiên các yếu tố hạn chế bao gồm các bước sau làm đẹp sau khi sản xuất và sự ổn định của vật liệu theo thời gian, có thể trở nên giòn hơn.

2.Công nghệ in 3D DLP

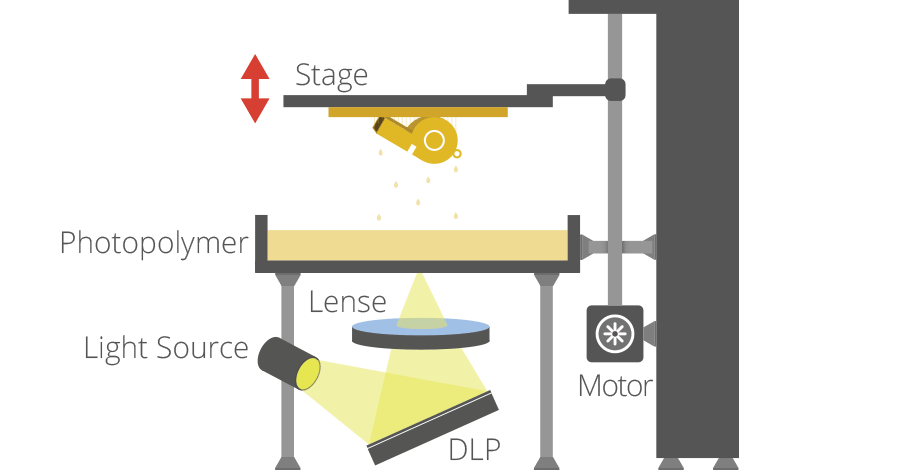

DLP- xử lí bằng ánh sáng kĩ thuật số là một quá trình tương tự SL có quy trình in 3D làm việc với photopolyme. Sự khác biệt chính là nguồn sáng. DLP sử dụng một nguồn sáng thông thường hơn, chẳng hạn như đèn hồ quang, với bảng hiển thị tinh thể lỏng hoặc gương phản xạ (DMD), được áp dụng cho toàn bộ bề mặt của thùng nhựa photopolymer trong một lần đi qua, nhanh hơn SL.

Cũng giống như SL, DLP sản xuất ra các chi tiết có độ chính xác cao với độ phân giải tốt, nhưng những điểm tương đồng của nó cũng bao gồm các yêu cầu tương tự cho kết cấu hỗ trợ và gia công nguội. Tuy nhiên, một lợi thế của DLP với SL là chỉ cần một thùng nhựa nhỏ hơn, dẫn đến lãng phí nhựa ít hơn và giảm giá thành gia công.

3.Công nghệ in 3D Laser Sintering và Laser Melting

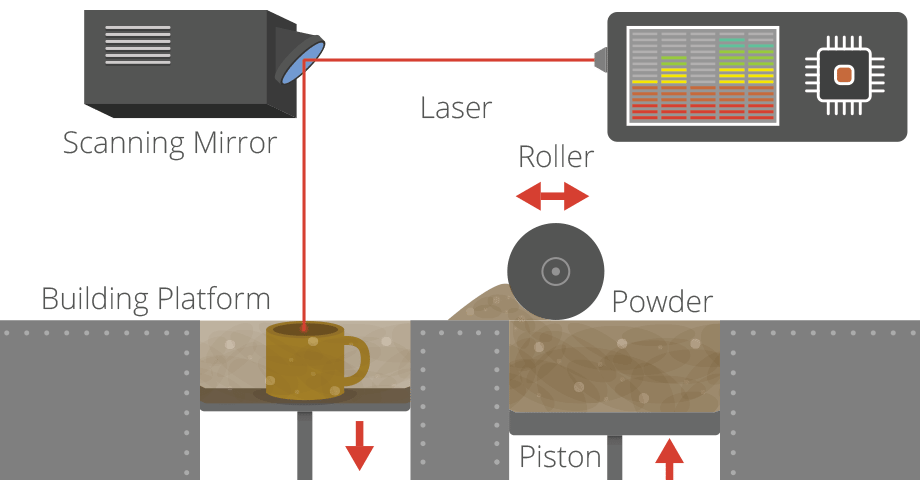

Sự kết tinh bằng laser và sự tan chảy bằng laser là các thuật ngữ có thể hoán chuyển cho nhau liên quan đến quy trình in laser với vật liệu dạng bột. Laser được phóng qua một lớp vật liệu dạng bột đã nén chặt, theo biên dạng dữ liệu 3D được đưa vào máy. Khi laser tác động tới bề mặt của vật liệu dạng bột, nó làn nóng chảy và kết hợp các hạt với nhau thành dạng chất rắn. Khi mỗi lớp được hoàn thành, giọt bột giảm dần và một con lăn làm mềm bột trên bề mặt của chi tiết ,lớp tiếp theo được hình thành và hợp nhất với lớp trước đó.

Buồng nhiệt hoàn toàn được bịt kín để duy trì một nhiệt độ chính xác trong quá trình nóng chảy của vật liệu bột. Sau khi hoàn tất, toàn bộ bột bột được lấy ra khỏi máy và bột dư có thể được lấy đi để lại phần 'in'. Một trong những ưu điểm chính của quá trình này là giường bột phục vụ như là một cấu trúc hỗ trợ trong quá trình cho nhô ra và undercuts, và do đó hình dạng phức tạp mà không thể được sản xuất theo cách khác là có thể với quá trình này.

Tuy nhiên mộtnhược điểm là vì nhiệt độ cao cần thiết cho quá trình kết tinh bằng laser, thời gian làm lạnh có thể là rất lớn. Hơn nữa, độ xốp là một vấn đề lâu đời với quá trình này và mặc dù đã có những cải tiến đáng kể đối với các bộ phận dày đặc, nhưng một số ứng dụng vẫn đòi hỏi thấm với vật liệu khác để cải thiện các đặc tính cơ học.

Sự kết tinh bằng laser có thể xử lý các vật liệu bằng nhựa và kim loại, mặc dù việc kiết tinh kim loại đòi hỏi một tia laser có công suất lớn hơn và nhiệt độ trong quá trình xử lý cao hơn. Các bộ phận được sản xuất với quá trình này mạnh hơn nhiều so với SL hoặc DLP, mặc dù nhìn chung bề mặt hoàn thiện và độ chính xác không tốt.

4.Công nghệ in 3D Extrusion / FDM / FFF

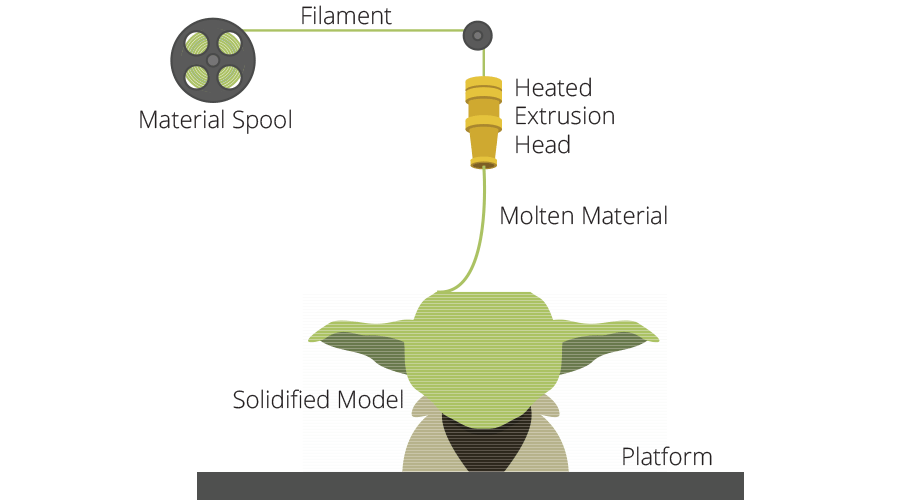

In 3D sử dụng lớp ép nhựa thermoplastic dễ dàng nhận thấy nhất - là quy trình 3DP. Tên phổ biến nhất của quá trình là Fused Deposition Modeling (FDM), do tuổi thọ của nó, tuy nhiên đây là một tên thương mại, đăng ký bởi Stratasys, công ty phát triển nó. Công nghệ FDM của Stratasys đã có mặt từ đầu những năm 1990 và hiện nay là một quy trình in 3D công nghiệp. Tuy nhiên, sự gia tăng của các máy in 3D nhập cảnh đã xuất hiện từ năm 2009 phần lớn sử dụng một quy trình tương tự, thường được gọi là Chế tạo Tự do (Freeform Fabrication - FFF), nhưng dưới hình thức cơ bản hơn của tổ chức Stratasys. Các máy RepRap sớm nhất và tất cả các diễn biến tiếp theo - mã nguồn mở và thương mại - sử dụng phương pháp đùn. Tuy nhiên, sau vụ kiện xâm phạm bản quyền của Stratasys đối với Afinia, có một dấu hỏi đặt ra là thị trường sẽ tiếp tục phát triển như thế nào, với tất cả các máy móc có khả năng bị Stratasys khai thác vì vi phạm bản quyền.

Quy trình này hoạt động bằng cách nung dải nhựa được lắng đọng, qua một máy đùn nóng, tạo một lớp tại một thời điểm,theo dữ liệu 3D đưa vào máy in. Mỗi lớp cứng lại khi nó được lắng đọng và liên kết với lớp trước đó.

Stratasys đã phát triển một loạt các vật liệu công nghiệp độc quyền cho các quy trình FDM phù hợp cho một số ứng dụng sản xuất. Ở cấp độ cuối cùng của thị trường, vật liệu được giới hạn hơn, nhưng phạm vi đang tăng lên. Các vật liệu phổ biến nhất cho máy in 3D FFF nhập khẩu là ABS và PLA.

Các quy trình FDM / FFF đòi hỏi các cấu trúc hỗ trợ cho bất kỳ biên dạng lồi. Đối với FDM, điều này đòi hỏi thứ hai, vật liệu tan trong nước, cho phép các cấu trúc hỗ trợ có thể được rửa sạch một cách tương đối dễ dàng, một khi in xong. Ngoài ra, các vật liệu hỗ trợ vỡ cũng có thể, có thể loại bỏ bằng tay bằng cách gạt chúng đi. Cấu trúc hỗ trợ, nói chung là một giới hạn của máy in 3D FFF nhập khẩu. Tuy nhiên, khi các hệ thống đã tiến triển và cải tiến để kết hợp các đầu đùn kép, nó đã trở nên ít vấn đề hơn.

Về mô hình sản xuất, quy trình FDM từ Stratasys là một quy trình chính xác và đáng tin cậy, phù hợp với văn phòng / phòng máy thân thiện, mặc dù có thể yêu cầu quá trình nguội sau khi sản xuất. Với máy nhập khẩu, như mong đợi, quá trình FFF tạo ra mô hình chính xác hơn, nhưng mọi thứ đang không ngừng được cải thiện.

Quá trình này có thể làm chậm đối với một số hình học và sự kết dính lớp-lớp có thể là một vấn đề, dẫn đến các bộ phận không kín nước. Một lần nữa, sau xử lý bằng cách sử dụng Acetone có thể giải quyết những vấn đề này.

5.Phun

Xử lí nguyên liệu: Quá trình in 3D sử dụng các vật liệu trong thực tế (trong trạng thái lỏng hoặc lỏng) hoặc được pha lẫn trong đầu phun (cùng với các vật liệu khác cùng lúc phun). Tuy nhiên, các vật liệu này có xu hướng là các photopolymer lỏng, được chữa khỏi bằng tia cực tím khi mỗi lớp lắng đọng.

Bản chất của sản phẩm này cho phép lắng đọng đồng thời nhiều loại vật liệu, có nghĩa là một phần duy nhất có thể được sản xuất từ nhiều vật liệu với các đặc tính và đặc tính khác nhau. Phun vật liệu là một phương pháp in 3D rất chính xác, tạo ra các bộ phận chính xác với một kết thúc rất đẹp.

6.Công nghệ in 3D –SDL

SDL là một quá trình in 3D độc quyền được phát triển và sản xuất bởi Mcor Technologies.So sánh quá trình này với quá trình Laminated Object Manufacturing (LOM) do Helisys phát triển vào năm 1990 do có sự tương đồng trong việc phân lớp và tạo hình để tạo thành phần cuối cùng. Tuy nhiên, đó là điểm tương đồng cuối cùng .

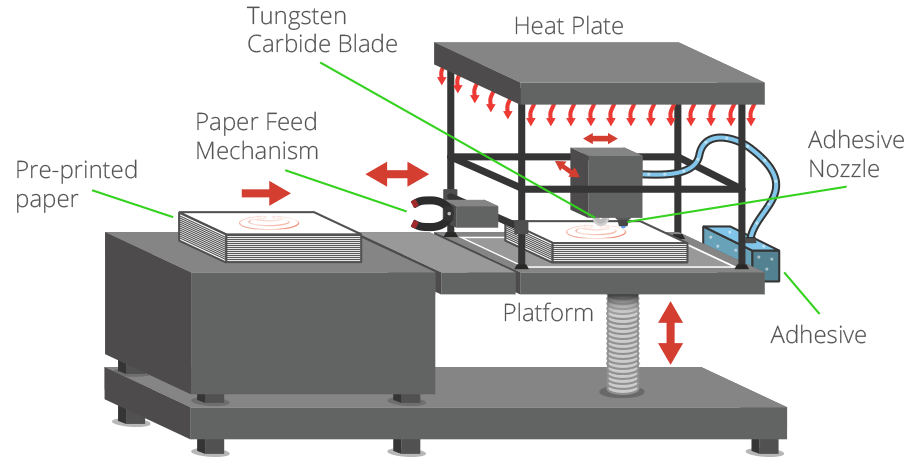

Quá trình in SDL được tạo ra theo từng bộ phận bằng cách sử dụng giấy in tiêu chuẩn. Mỗi lớp mới được cố định cho lớp trước bằng cách sử dụng một chất kết dính, được áp dụng theo các dữ liệu 3D đưa vào máy. Điều này có nghĩa là mật độ chất kết dính cao hơn sẽ lắng đọng trong khu vực sẽ trở thành một phần và mật độ chất kết dính thấp hơn nhiều sẽ được áp dụng ở khu vực xung quanh để phục vụ cho sự hỗ trợ, đảm bảo loại bỏ dễ dàng, .

Sau khi một tờ giấy mới được đưa vào máy in 3D từ cơ chế nạp giấy và đặt lên trên lớp keo dán có chọn lọc trên lớp trước đó. Áp suất này đảm bảo mối liên kết giữa hai tờ giấy. lưỡi cắt cắ theo đường viền đối tượng để tạo ra các cạnh của một phần.Khi chuỗi cắt hoàn tất, máy in 3D sẽ đặt lớp keo tiếp theo và cho đến khi phần đó hoàn thành.

SDL là một trong rất ít quy trình in ấn 3D có thể tạo ra các phần in 3D đầy đủ màu, sử dụng một bảng màu CYMK. Và bởi vì các bộ phận là giấy tiêu chuẩn, không yêu cầu gia công nguội, chúng rất an toàn và thân thiện với môi trường. hạn chế là quá trình không thể cạnh tranh tốt với các quy trình in ấn 3D khác bởi vì sản xuất các hình học phức tạp và kích thước xây dựng được giới hạn ở kích thước của nguyên liệu.

7.EBM

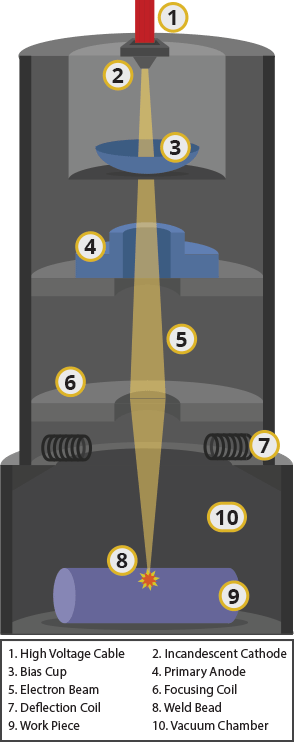

Kỹ thuật in3D bằng tia điện tử là một quá trình độc quyền được phát triển bởi công ty Arcam của ThuỵĐiển. Phương pháp in bằng kim loại này rất giống với quá trình kết tinh kim loại trực tiếp (DMLS) trong quá trình hình thành các bộ phận từ bột kim loại. Sự khác biệt chính là nguồn nhiệt, cái mà theo như tên gọi của nó là một chùm electron, chứ không phải laze, điều này đòi hỏi thủ tục được thực hiện dưới điều kiện chân không.

EBM có khả năng tạo ra các bộ phận dày đặc trong nhiều loại hợp kim khác nhau, thậm chí đến cấp độ y tế, và kết quả là kỹ thuật này đặc biệt thành công cho một loạt các ứng dụng sản xuất trong ngành y tế, đặc biệt là cho cấy ghép. Tuy nhiên, các ngành công nghệ cao khác như không gian và ô tô cũng đã xem xét công nghệ EBM để sản xuất hoàn thành.

Stereolithography

Công-nghệ-in-3D-SL

Stereolithography (SL) is widely recognized as the first 3D printing process; it was certainly the first to be commercialised. SL is a laser-based process that works with photopolymer resins, that react with the laser and cure to form a solid in a very precise way to produce very accurate parts. It is a complex process, but simply put, the photopolymer resin is held in a vat with a movable platform inside. A laser beam is directed in the X-Y axes across the surface of the resin according to the 3D data supplied to the machine (the .stl file), whereby the resin hardens precisely where the laser hits the surface. Once the layer is completed, the platform within the vat drops down by a fraction (in the Z axis) and the subsequent layer is traced out by the laser. This continues until the entire object is completed and the platform can be raised out of the vat for removal.

Because of the nature of the SL process, it requires support structures for some parts, specifically those with overhangs or undercuts. These structures need to be manually removed.

In terms of other post processing steps, many objects 3D printed using SL need to be cleaned and cured. Curing involves subjecting the part to intense light in an oven-like machine to fully harden the resin.

Stereolithography is generally accepted as being one of the most accurate 3D printing processes with excellent surface finish. However limiting factors include the post-processing steps required and the stability of the materials over time, which can become more brittle.

DLP

Công-nghệ-in-3D-DLP

DLP — or digital light processing — is a similar process to stereolithography in that it is a 3D printing process that works with photopolymers. The major difference is the light source. DLP uses a more conventional light source, such as an arc lamp, with a liquid crystal display panel or a deformable mirror device (DMD), which is applied to the entire surface of the vat of photopolymer resin in a single pass, generally making it faster than SL.

Also like SL, DLP produces highly accurate parts with excellent resolution, but its similarities also include the same requirements for support structures and post-curing. However, one advantage of DLP over SL is that only a shallow vat of resin is required to facilitate the process, which generally results in less waste and lower running costs.

Laser Sintering / Laser Melting

Công-nghệ-in-3D-Laser-Sintering-Laser-Melting

Laser sintering and laser melting are interchangeable terms that refer to a laser based 3D printing process that works with powdered materials. The laser is traced across a powder bed of tightly compacted powdered material, according to the 3D data fed to the machine, in the X-Y axes. As the laser interacts with the surface of the powdered material it sinters, or fuses, the particles to each other forming a solid. As each layer is completed the powder bed drops incrementally and a roller smoothes the powder over the surface of the bed prior to the next pass of the laser for the subsequent layer to be formed and fused with the previous layer.

The build chamber is completely sealed as it is necessary to maintain a precise temperature during the process specific to the melting point of the powdered material of choice. Once finished, the entire powder bed is removed from the machine and the excess powder can be removed to leave the ‘printed’ parts. One of the key advantages of this process is that the powder bed serves as an in-process support structure for overhangs and undercuts, and therefore complex shapes that could not be manufactured in any other way are possible with this process.

However, on the downside, because of the high temperatures required for laser sintering, cooling times can be considerable. Furthermore, porosity has been an historical issue with this process, and while there have been significant improvements towards fully dense parts, some applications still necessitate infiltration with another material to improve mechanical characteristics.

Laser sintering can process plastic and metal materials, although metal sintering does require a much higher powered laser and higher in-process temperatures. Parts produced with this process are much stronger than with SL or DLP, although generally the surface finish and accuracy is not as good.

Extrusion / FDM / FFF

Công-nghệ-in-3D-FDM-FFF

3D printing utilizing the extrusion of thermoplastic material is easily the most common — and recognizable — 3DP process. The most popular name for the process is Fused Deposition Modelling (FDM), due to its longevity, however this is a trade name, registered by Stratasys, the company that originally developed it. Stratasys’ FDM technology has been around since the early 1990’s and today is an industrial grade 3D printing process. However, the proliferation of entry-level 3D printers that have emerged since 2009 largely utilize a similar process, generally referred to as Freeform Fabrication (FFF), but in a more basic form due to patents still held by Stratasys. The earliest RepRap machines and all subsequent evolutions — open source and commercial — employ extrusion methodology. However, following Stratasys’ patent infringement filing against Afinia there is a question mark over how the entry-level end of the market will develop now, with all of the machines potentially in Stratasys’ firing line for patent infringements.

The process works by melting plastic filament that is deposited, via a heated extruder, a layer at a time, onto a build platform according to the 3D data supplied to the printer. Each layer hardens as it is deposited and bonds to the previous layer.

Stratasys has developed a range of proprietary industrial grade materials for its FDM process that are suitable for some production applications. At the entry-level end of the market, materials are more limited, but the range is growing. The most common materials for entry-level FFF 3D printers are ABS and PLA.

The FDM/FFF processes require support structures for any applications with overhanging geometries. For FDM, this entails a second, water-soluble material, which allows support structures to be relatively easily washed away, once the print is complete. Alternatively, breakaway support materials are also possible, which can be removed by manually snapping them off the part. Support structures, or lack thereof, have generally been a limitation of the entry level FFF 3D printers. However, as the systems have evolved and improved to incorporate dual extrusion heads, it has become less of an issue.

In terms of models produced, the FDM process from Stratasys is an accurate and reliable process that is relatively office/studio-friendly, although extensive post-processing can be required. At the entry-level, as would be expected, the FFF process produces much less accurate models, but things are constantly improving.

The process can be slow for some part geometries and layer-to-layer adhesion can be a problem, resulting in parts that are not watertight. Again, post-processing using Acetone can resolve these issues.

Inkjet

There are two 3D printing process that utilize a jetting technique.

Công-nghệ-in-3D-Binder-Inkjet

Binder jetting: where the material being jetted is a binder, and is selectively sprayed into a powder bed of the part material to fuse it a layer at a time to create/print the required part. As is the case with other powder bed systems, once a layer is completed, the powder bed drops incrementally and a roller or blade smoothes the powder over the surface of the bed, prior to the next pass of the jet heads, with the binder for the subsequent layer to be formed and fused with the previous layer.

Advantages of this process, like with SLS, include the fact that the need for supports is negated because the powder bed itself provides this functionality. Furthermore, a range of different materials can be used, including ceramics and food. A further distinctive advantage of the process is the ability to easily add a full colour palette which can be added to the binder.

The parts resulting directly from the machine, however, are not as strong as with the sintering process and require post-processing to ensure durability.

Công-nghệ-in-3D-Material-Jetting

Material jetting: a 3D printing process whereby the actual build materials (in liquid or molten state) are selectively jetted through multiple jet heads (with others simultaneously jetting support materials). However, the materials tend to be liquid photopolymers, which are cured with a pass of UV light as each layer is deposited.

The nature of this product allows for the simultaneous deposition of a range of materials, which means that a single part can be produced from multiple materials with different characteristics and properties. Material jetting is a very precise 3D printing method, producing accurate parts with a very smooth finish.

Selective Deposition Lamination (SDL)

Công-nghệ-in-3D-SDL

SDL is a proprietary 3D printing process developed and manufactured by Mcor Technologies. There is a temptation to compare this process with the Laminated Object Manufacturing (LOM) process developed by Helisys in the 1990’s due to similarities in layering and shaping paper to form the final part. However, that is where any similarity ends.

The SDL 3D printing process builds parts layer by layer using standard copier paper. Each new layer is fixed to the previous layer using an adhesive, which is applied selectively according to the 3D data supplied to the machine. This means that a much higher density of adhesive is deposited in the area that will become the part, and a much lower density of adhesive is applied in the surrounding area that will serve as the support, ensuring relatively easy “weeding,” or support removal.

After a new sheet of paper is fed into the 3D printer from the paper feed mechanism and placed on top of the selectively applied adhesive on the previous layer, the build plate is moved up to a heat plate and pressure is applied. This pressure ensures a positive bond between the two sheets of paper. The build plate then returns to the build height where an adjustable Tungsten carbide blade cuts one sheet of paper at a time, tracing the object outline to create the edges of the part. When this cutting sequence is complete, the 3D printer deposits the next layer of adhesive and so on until the part is complete.

SDL is one of the very few 3D printing processes that can produce full colour 3D printed parts, using a CYMK colour palette. And because the parts are standard paper, which require no post-processing, they are wholly safe and eco-friendly. Where the process is not able to compete favourably with other 3D printing processes is in the production of complex geometries and the build size is limited to the size of the feedstock.

EBM

The Electron Beam Melting 3D printing technique is a proprietary process developed by Swedish company Arcam. This metal printing method is very similar to the Direct Metal Laser Sintering (DMLS) process in terms of the formation of parts from metal powder. The key difference is the heat source, which, as the name suggests is an electron beam, rather than a laser, which necessitates that the procedure is carried out under vacuum conditions.

EBM has the capability of creating fully-dense parts in a variety of metal alloys, even to medical grade, and as a result the technique has been particularly successful for a range of production applications in the medical industry, particularly for implants. However, other hi-tech sectors such as aerospace and automotive have also looked to EBM technology for manufacturing fulfillment.

Công-nghệ-in-3D-EBM